Modellbildung / Digitaler Zwilling

KI ermöglicht die Modellierung von komplexen Systemen und Ereignissen, welche nur schwer oder nur sehr aufwändig mit analytischen Modellen beschrieben werden können. Beispiele hierfür sind die Abbildung von Verschleißerscheinungen (z.B. Predictive Maintenance), die Optimierung von Regelkreisen, die Qualitätskontrolle, die Erstellung von Prozess-Zwillingen und die Modellierung von Umfeld-/Umwelteinflüssen.

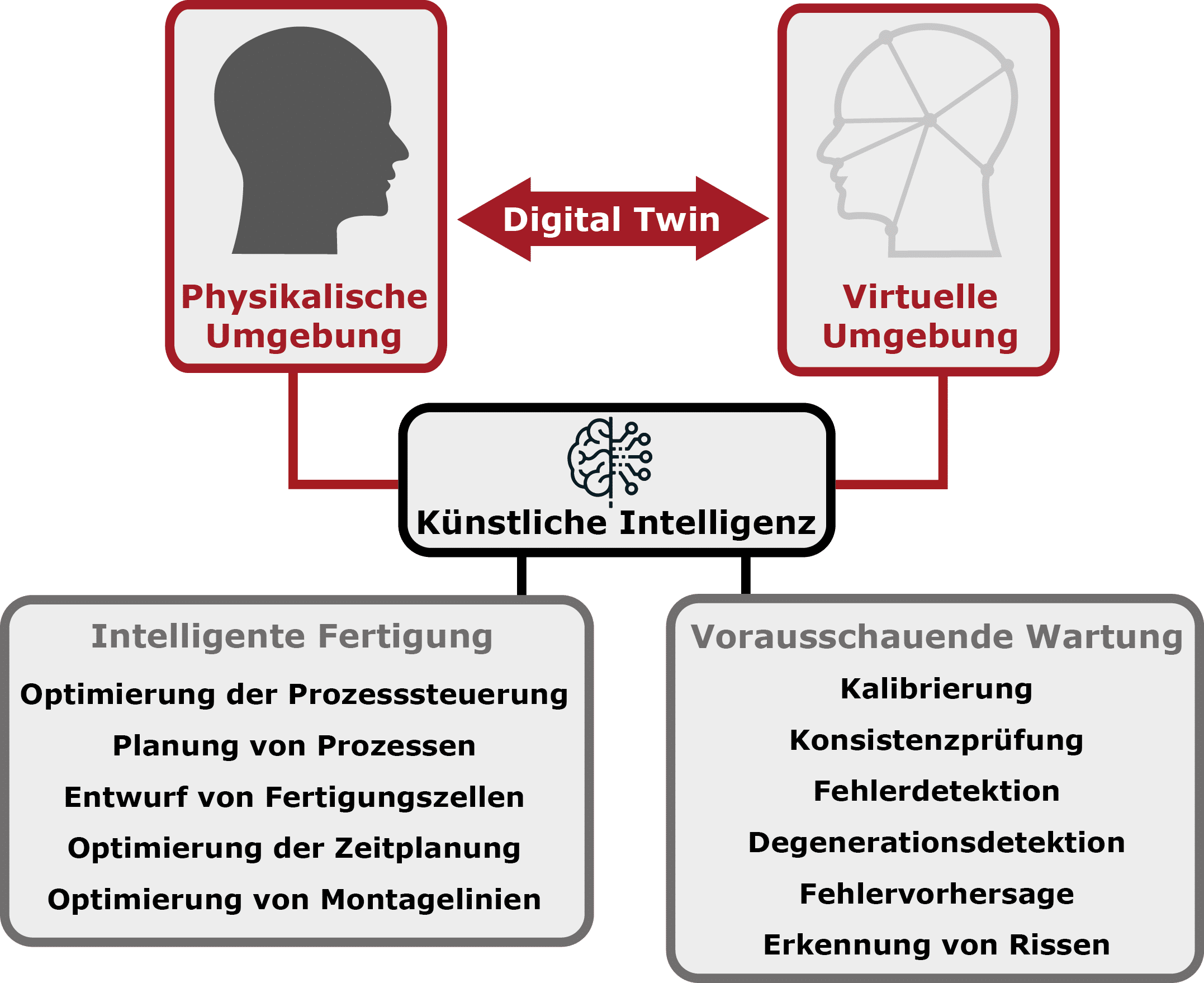

Digitale Zwillinge in Verbindung mit KI sind ein wesentlicher Bestandteil zur Umsetzung einer Smarten Produktion:

Abbildung: Digital-Twin basierte Smarte Produktion.

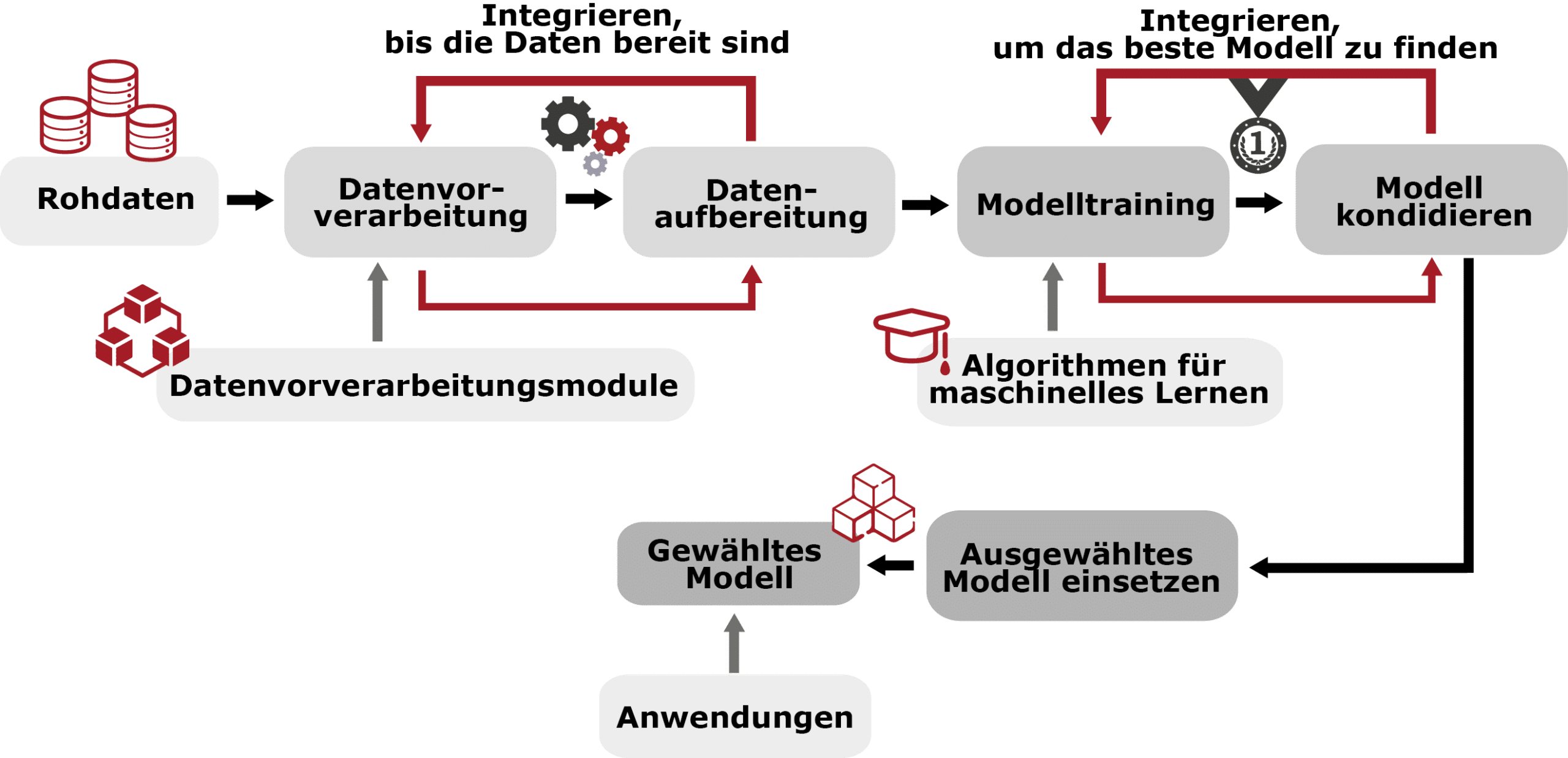

Prozess für die Erstellung von ML-Modellen:

Abbildung: Digital-Twin basierte Smarte Produktion.

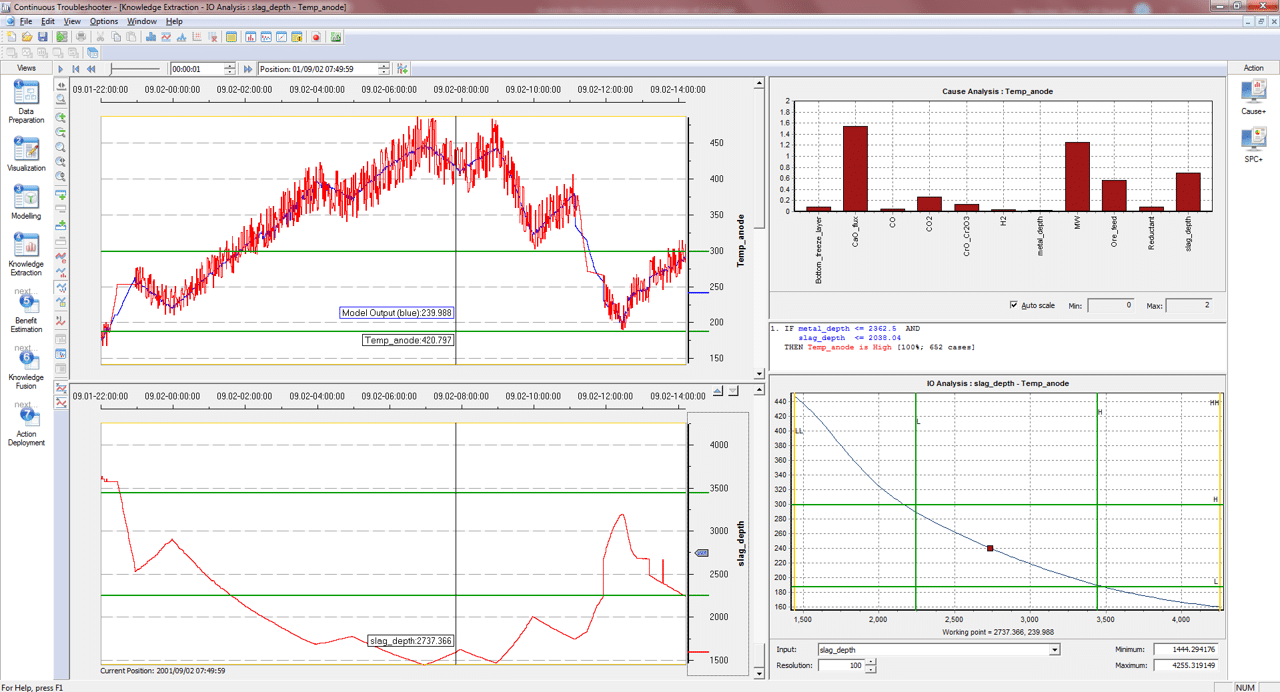

No-Code Analytik Werkzeuge wie Proficy CSense führen graphisch durch die Modellerstellung – als No-Code-Tool ohne die Notwendigkeit Code zu entwickeln.

Wir bei Novotek Austria haben bereits eine breite Palette an Standard-ML-Modellen für verschiedenste Aufgaben in der Industrie erstellt:

- Sensorik: Virtueller Sensor/Anlagenteil

- Heizung: Aufheizzeit-Vorhersage

- Strom: Stromverbrauchs-Vorhersage

- Wartung: Predictive-Maintenance-Modul

Gerne erstellen wir auch ein passendes ML-Modell für Ihre Anwendung zur direkten Weiterverwendung.

Abbildung: Digitaler Zwilling in CSense.

Virtueller Sensor

Optimieren Sie ihre Industrieprozesse mit virtuellen Sensoren und Machine Learning

Steigern Sie die Effizienz, senken Sie die Kosten und minimieren Sie Ausfallzeiten in Ihrer Produktion oder Infrastruktur durch den Einsatz von virtuellen Sensoren.

Virtuelle Sensoren, die Machine Learning (ML) verwenden, sind ein mächtiges Werkzeug, das es ermöglicht, das Verhalten von physikalischen Systemen auf der Grundlage historischer Sensordaten vorherzusagen. Diese Technologie kann in vielen Branchen wie Automotive, Wasser, Lebensmittel, Pharma, Produktion, Maschinenbau, Energie, Chemie und Infrastruktur eingesetzt werden und physische Sensoren ergänzen oder komplett ersetzen.

Was sind virtuelle Sensoren?

Virtuelle Sensoren mit ML funktionieren, indem sie ein Modell erstellen, welches die Ausgabe eines physikalischen Systems auf der Grundlage der Eingabe von verschiedenen Sensoren vorhersagt. Dieses Modell wird auf historischen Sensordaten trainiert und dann verwendet, um virtuelle Sensordaten in Echtzeit zu generieren. Durch die Verwendung dieser Technologie können virtuelle Sensoren Einblicke in das Systemverhalten liefern, die schwer oder unmöglich zu erhalten wären, wenn ausschließlich physische Sensoren eingesetzt würden.

Vorteile:

- Kosteneinsparungen: Virtuelle Sensoren erfordern keine physische Hardware, die installiert oder gewartet werden muss. Die Kosten im Vergleich zu herkömmlichen Sensoren werden erheblich gesenkt.

- Verbesserte Genauigkeit: Virtuelle Sensoren können große Mengen historischer Sensordaten nutzen, um präzise Modelle von physischen Systemen zu erstellen.

- Erhöhte Flexibilität: Virtuelle Sensoren können schnell rekonfiguriert oder aktualisiert werden, um Änderungen im Systemverhalten oder neuen betrieblichen Anforderungen Rechnung zu tragen. Diese Flexibilität ist besonders in dynamischen Umgebungen wertvoll, in denen herkömmliche Sensoren nur schwer oder mit hohem Kostenaufwand geändert werden können.

- Bessere Überwachung und Kontrolle: Virtuelle Sensoren können Echtzeiteinblicke in die Systemleistung liefern. Betreiber können somit potenzielle Probleme schnell erkennen und Korrekturmaßnahmen ergreifen können. Dies führt zu verbesserter Betriebseffizienz und geringeren Ausfallzeiten.

- Skalierbarkeit: Virtuelle Sensoren können problemlos in felxiblen Umfängen in großen Systemen oder Anlagen eingesetzt werden. Es werden umfassende Überwachungs- und Steuerungsfunktionen geboten, die mit herkömmlichen Sensoren nur schwer oder gar nicht zu erreichen wären.

- Kompatibel zur bestehenden Messtechnik: Virtuelle Sensoren simulieren den realen Sensor und sind kompatibel zur bestehenden Messtechnik.

«Unsere virtuellen Sensoren haben bereits dabei geholfen die Heizkosten von Infrastrukturunternehmen um 10% zu reduzieren, die Produktionskosten in der Bergbauindustrie um 15% zu senken und den Stromverbrauch von Industriebetrieben um 25% zu senken“

Steigern Sie die Effizienz Ihrer Industrieprozesse noch heute. Kontaktieren Sie uns, um mehr darüber zu erfahren, wie virtuelle Sensoren Ihre Branche revolutionieren können.